M2 1.3343 SKH51 Rundstangen-Werkzeugstahl High Speed

1. Versorgungsbereich

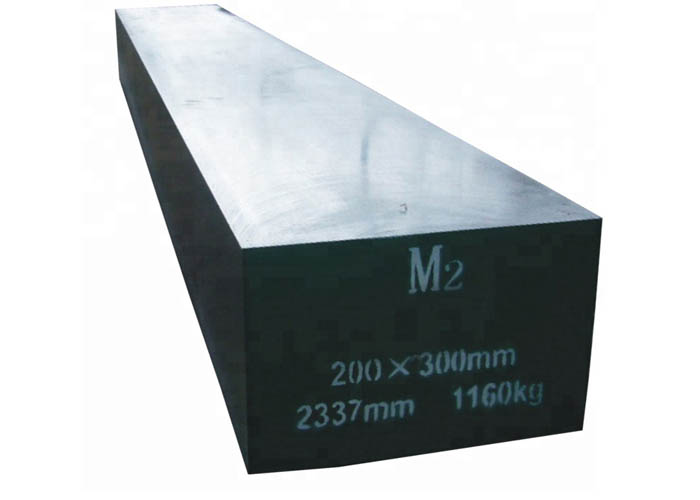

Rundstab M2 Stahl: Durchmesser 2 mm - 200 mm

HSS M2 Steel Flat: Dicke 2-20 mm x Breite 10-100 mm

Stahlplatte: Dicke 2-200 mm x Breite 200-610 mm

Oberflächenfinish: Schwarz, grob bearbeitet, gedreht oder gemäß den vorgegebenen Anforderungen.

2. Spezifikationen und Äquivalente

| Land | Vereinigte Staaten von Amerika | Deutsche | Japan |

| Standard | ASTM A600 | DIN EN ISO 4957 | JIS G4403 |

| Noten | M2 | 1.3343 | SKH51 |

3. Chemische Zusammensetzung des ASTM M2-Werkzeugstahls

| ASTM A600 | C. | Mn | P. | S. | Si | Cr | V. | Mo. | W. | |||||||

| M2 regulär C. | 0.78 | 0.88 | 0.15 | 0.40 | 0.03 | 0.03 | 0.20 | 0.45 | 3.75 | 4.50 | 1.75 | 2.20 | 4.50 | 5.50 | 5.50 | 6.75 |

| DIN ISO 4957 | C. | Mn | P. | S. | Si | Cr | V. | Mo. | W. | |||||||

| 1.3343 | 0.86 | 0.94 | … | … | … | … | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

| JIS G4403 | C. | Mn | P. | S. | Si | Cr | V. | Mo. | W. | |||||||

| SKH51 | 0.80 | 0.88 | … | 0.40 | 0.03 | 0.03 | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

4. Mechanische Eigenschaften des AISI HSS M2-Werkzeugstahls

- Physikalische Eigenschaften von HSS M2-Material

| Dichte | 8138 kg / m3 (0,294 lb / in3) |

| Spezifisches Gewicht | 8.15 |

| Elastizitätsmodul | 8138 kg / m3 (0,294 lb / in3) |

| Wärmeleitfähigkeit | 24 Btu / ft / h / ° F 41,5 W / m / ° K. |

| Bearbeitbarkeit | 65% eines 1% Kohlenstoffstahls |

- Mechanische Eigenschaften von AISI M2-Werkzeugstählen

| Mechanische Eigenschaften | Metrisch | Kaiserliche |

| Härte, Rockwell C (getempert bei 1150 ° F, abgeschreckt bei 2200 ° F) | 62 | 62 |

| Härte, Rockwell C (wie gehärtet, abgeschreckt bei 2200 ° F) | 65 | 65 |

| Druckstreckgrenze (beim Tempern bei 300 ° F) | 3250 MPa | 471000 psi |

| Izod-Aufprall ungekerbt (bei einer Temperatur von 300 ° F) | 67 J. | 49,4 ft-lb |

| Abrieb (Verlust in mm3wie gehärtet; ASTM G65) | 25.8 | 25.8 |

| Abrieb (Verlust in mm3getempert bei 1275 ° F; ASTM G65) | 77.7 | 77.7 |

| Poisson-Verhältnis | 0.27-0.30 | 0.27-0.30 |

| Elastizitätsmodul | 190-210 GPa | 27557-30458 ksi |

- Thermische Eigenschaften von M2-Stählen

| Thermische Eigenschaften | Metrisch | Kaiserliche |

| CTE, linear (bei 20,0 - 100 ° C / 68,0 - 212 ° F) | 10 μm / m ° C. | 5,56 μin / in ° F. |

| CTE, linear (bei 20,0 - 500 ° C / 68,0 - 932 ° F) | 12,2 μm / m ° C. | 6,78 μin / in ° F. |

| CTE, linear (bei 20,0 - 850 ° C / 68,0 - 1560 ° F) | 12,6 μm / m ° C. | 7 μin / in ° F. |

5. Schmieden von AISI M2 Schnellarbeitsstahl

M2 HSS Stahl langsam und gleichmäßig auf 850-900 ° C vorheizen. Die Wärme sollte dann schneller auf die Schmiedetemperatur von 1050-1150 ° C erhöht werden. Wenn während des Schmiedens die Temperatur des M2-Hochgeschwindigkeitswerkzeugstahlmaterials unter 880-900 ° C fällt, ist ein erneutes Erhitzen erforderlich. Kühlen Sie das M2-Stahlbauteil nach dem Schmieden sehr langsam ab.

6. Wärmebehandlung von M2 Stahl HSS

- Glühen

Auf 1600 ° F erhitzen, bei Hitze gründlich einweichen. Ofenkühlung 25 ° F pro Stunde auf 900 ° F, Luftkühlung auf Raumtemperatur. Ungefähre geglühte Härte 241 Maximales Brinell.

Spannungsabbau von nicht gehärtetem Material: Langsam auf 1200 bis 1250 ° F erhitzen. Zwei Stunden pro Zoll Dicke bei Hitze einweichen. Langsam abkühlen lassen (Ofenkühlung wenn möglich) auf Raumtemperatur.

- Härten

Langsam auf 1550 ° F erhitzen, gründlich einweichen, auf 1850 ° F erhitzen, gründlich einweichen. Die Einweichzeit im Ofen variiert zwischen einigen Minuten und 15 Minuten, abhängig von der Werkzeuggröße, der Wärmekapazität des Ofens und der Größe der Ladung. - Für max. 2150 bis 2200 ° F erhitzen. Zähigkeit und minimale Verzerrung. - Für max. 2250 bis 2275 ° F erhitzen. Härte und Abriebfestigkeit.

- Löschen

Für die volle Härte das Öl auf 150-200 ° F abschrecken. Das Luftabschrecken auf 150 ° F. Beim Abschrecken in heißem Salz halten Sie das Abschrecken knapp über der Ms-Temperatur. Nach dem Ausgleich werden Teile aus dem heißen Salz entnommen und auf 150 ° F luftgekühlt.

- Temperament

Doppeltemperament ist obligatorisch, manchmal werden drei Gemüter bevorzugt. 2 Zoll pro Zoll Dicke einweichen. Luft zwischen den Temperaturen auf Raumtemperatur abkühlen lassen. Der beste Anlassbereich für Härte, Festigkeit und Zähigkeit liegt zwischen 1000 und 1050 ° F.

| Temperatur ° F. | Rockwell "C" | Temperatur ° F. | Rockwell "C" |

| Wie gelöscht | 64 | 900 | 64 |

| 400 | 63 | 1000 | 65.5 |

| 500 | 62.5 | 1050 | 63.5 |

| 600 | 62.5 | 1100 | 61.5 |

| 700 | 62.5 | 1150 | 60 |

| 800 | 63.5 | 1200 | 53 |

Weitere Noten können wir liefern.

D2 | 1,2379 | SKD11

H13 | 1,2344 | SKD61

D3 | 1.2080 | SKD1

O1 | 1,2510 | SKS3

L6 | 1,2714 | SKT4

JIS DC53

O2 | 1,2842

D6 | 1,2436 | SKD2

H11 | 1,2343 | SKD6

H10 | 1,2365 | SKD7

H12 | 1,2605 | SKD62

S7 | 1,2355

M2 | 1,3343 | SKH51

M35 | 1.3243 | SKH55

M42 | 1.3247 | SKH59

P20 + Ni | 1,2738

420 | 1.2083

P20 | 1.2311

P20 + S | 1.2312

S136 | S136H

718 | 718H

4140 | 42CrMo4 | SCM440 | EN19

4340 | EN24

8620 | 1,6523 | SNCM220

34CrNiMo6 | 1,6582

30CrNiMo8 | 1,6580