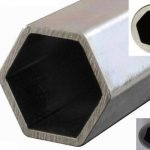

AISI 1040 Hohlstange

Hohlprofil: Rund

Dicke: 0,6-100 mm

Durchmesser: 5-200 mm

Länge: nicht mehr als 12 Meter.

AISI 1040 Chemie :

Kohlenstoff: 0,37 - 0,44

Mangan: 0,6 - 0,9

Phosphor: 0,04 max

Schwefel: 0,05 max

ALLGEMEINE MERKMALE DES KOHLENSTAHLS 1040

C1040 ist ein Stahl mit mittlerem Kohlenstoffgehalt und mittlerer Zugfestigkeit, der geschmiedet oder normalisiert geliefert wird.

ANWENDUNGEN

Diese Stahlsorte wird für Schmiedeteile verwendet, bei denen die Festigkeit und Zähigkeit des Materials angemessen sind. C1040 kann zur Herstellung von geschmiedeten Kurbelwellen und Kupplungen zusammen mit einer Reihe von Teilen verwendet werden, bei denen die Eigenschaften des wärmebehandelten C1040 für die Anwendung geeignet sind.

SCHMIEDEN

C1040 wird von 1205ºC (2200ºF) bis zu einer Temperatur im Bereich von 900ºC (1650ºF) geschmiedet. Die tatsächlichen Schmiede- und Endbearbeitungstemperaturen hängen von einer Reihe von Faktoren ab, einschließlich der allgemeinen Verringerung während des Schmiedens und der Komplexität des zu schmiedenden Teils.

Die Erfahrung allein bestimmt nahezu exakte Werte für diese beiden Parameter.

Teile werden nach dem Schmieden luftgekühlt.

WÄRMEBEHANDLUNG

ANNEALING

Das vollständige Tempern kleiner C1040-Schmiedeteile erfolgt bei 840-890 ° C (1450-1600ºF).

gefolgt von Ofenkühlung mit 28 ° C pro Stunde auf 650 ° C Einweichen und Luftkühlung.

NORMALISIEREN

Der normalisierende Temperaturbereich für diese Sorte beträgt typischerweise 870-900ºC (1600-1650ºF).

Auf das Normalisieren folgt das Abkühlen in ruhender Luft. Wenn Schmiedeteile vor dem Aushärten und Anlassen oder einer anderen Wärmebehandlung normalisiert werden, wird der obere Bereich der Normalisierungstemperatur verwendet. Wenn die Normalisierung die Endbehandlung ist, wird der untere Temperaturbereich verwendet.

HÄRTEN

Das Härten dieser Sorte erfolgt ab einer Austenitisierungstemperatur von 830-860ºC (1525-1575ºF), gefolgt von einem Abschrecken mit Öl oder Wasser.

Das Flammen- und Induktionshärten kann durch schnelles Erhitzen auf die gewünschte Gehäusetiefe und Abschrecken in Wasser oder Öl durchgeführt werden. Darauf sollte a folgen Anlassen Behandlung bei 150-200 ° C (300-400ºF), um die Spannungen im Gehäuse zu verringern, ohne die Härte zu beeinträchtigen. Eine Härte von Rc 50-55 kann durch Oberflächenhärten erhalten werden.

TEMPERING

Das Tempern nach dem normalen Aushärten und Abschrecken mit Öl oder Wasser wird bei 750-660ºC (750-1260 ºF) durchgeführt, um die erforderlichen mechanischen Eigenschaften zu erhalten, die durch praktische Erfahrung bestimmt werden.

BEARBEITBARKEIT

Die Bearbeitbarkeit von C1040 ist gut, vorausgesetzt, der oben beschriebene vollständige Glühzyklus wird verwendet, wodurch eine grobe Lamellenperlit-zu-grobe Sphäroidit-Mikrostruktur sichergestellt wird.

WELDABILITY

Diese Sorte lässt sich leicht mit dem richtigen Verfahren schweißen. Das Schweißen unter durchgehärteten oder flammen- oder induktionsgehärteten Bedingungen wird nicht empfohlen.

Wasserstoffarme Elektroden werden zusammen mit einem Vorheizen auf 150-260 ºC (300-500ºF) empfohlen, um während des Schweißens aufrechterhalten zu werden. Langsam abkühlen und nach Möglichkeit spannungsfrei machen.

UNS G10400, ASTM A29, ASTM A108, ASTM A510, ASTM A519, ASTM A546, ASTM A576, ASTM A682, MIL SPEC MIL-S-11310 (CS1040), SAE J403, SAE J412, SAE J414, DIN 1.1186 C, BS 970 060A40, BS 970 080A40, BS 970 080M40 (EN8), BS 2 S 93